工作原理

当今市场上几乎所有的单电机驱动电动汽车都只是使用单速变速器。通常,在电机与车轮之间会有两组斜齿轮减速组。车轮每转一圈,电机对应转动大约9圈。

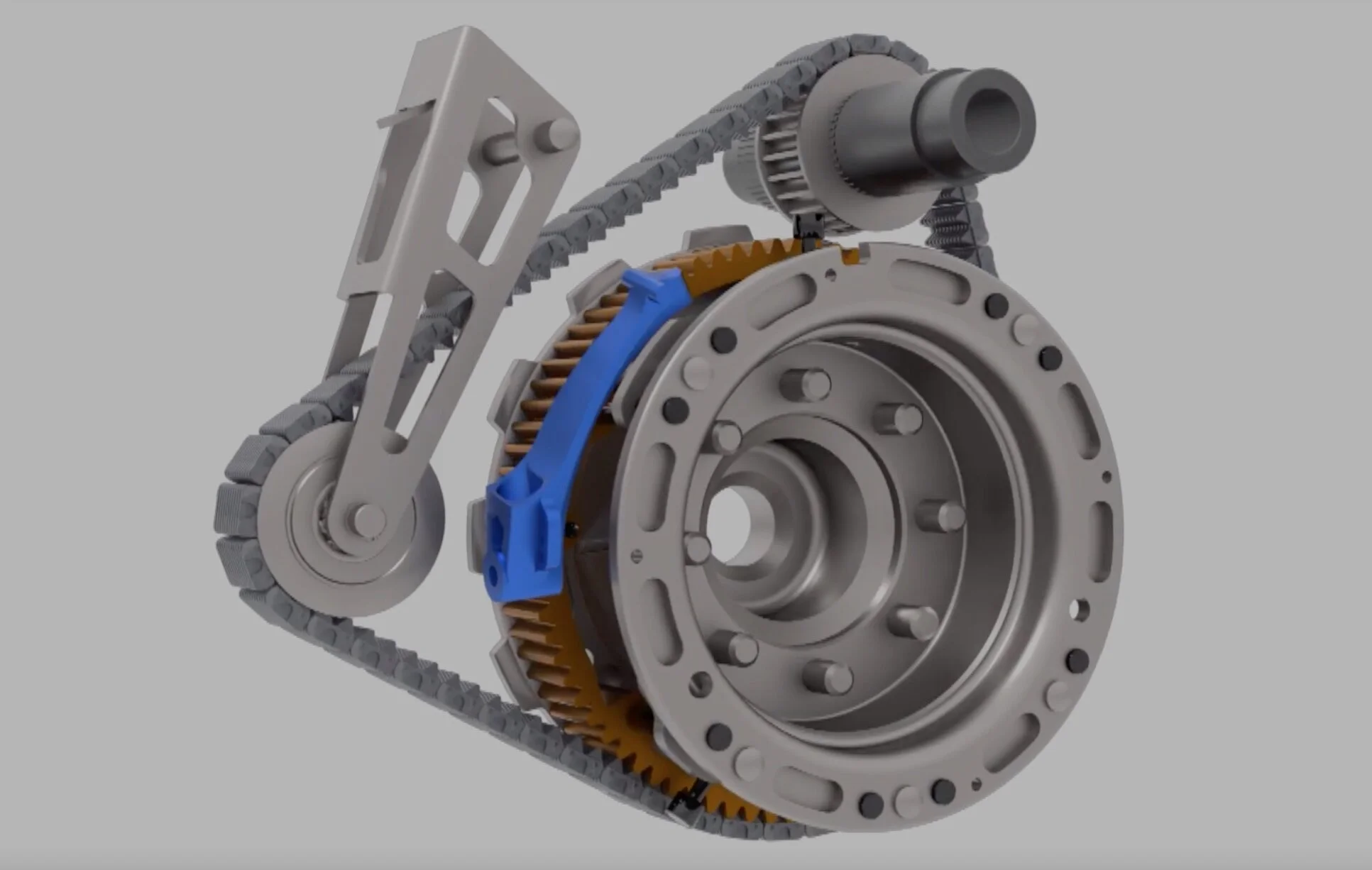

IngearTM 用连续的链传动代替了第二组减速齿轮,其独具匠心的变形链轮在换档时可调整主链轮大小以达到挡位的变化。整个换挡仅需车轮单转一圈的时间就可完成。

需要换挡时,执行器将外链轮单元引导到链条运转轨迹之内(或之外),同时通过精心调整电机的转速以达到几乎无法察觉的换挡体验。换挡最短可以在19毫秒内完成。

结合链条和链条张紧器,Ingear可提供2:1或类似的传动速比。极其高效的链条始终与Ingear链轮协作一致。

低速档主要作用在于将电动车从静止提速到高速行驶速度的一半。高速档主要用于高速行驶。通过让电机在更高效的区域运行,电池电量更多是用于驱动车辆,而非浪费转化成电机和变速器的热量。减少传动能量浪费意味着每次充电得到的续航更长。

结构实现持续扭矩传输

Ingear的专利结构设计保证了电机与车轮之间的持续动力传输。即使在换挡期间,来自电机的扭矩仍持续传递到车轮上,同时通过电机扭矩补偿算法来达到平稳的乘客体验。同样,再生自动也是连续性的,即使处于降档期间。

Ingear有何不同?

当Ingear与AMT, DCT和CVT对比时:

Ingear没有离合器

Ingear不需要高压泵

Ingear不需要滚子轴承,因为链条与链轮啮合不会产生轴向推力,所以可以使用球轴承

Ingear没有多个齿轮组同时啮合产生的能耗,也无齿轮滚动接触的能耗

Ingear不会因为离合器摩擦或滚动接触摩擦的能耗而产生热量,因此可以降低电机的热升高,而不会给冷却系统造成任何负载。

Ingear在换挡期间可以提供不间断的扭矩传输

Ingear从设计上可以实现具有一致性和重复性的换挡。其他系统则需要闭环控制以适应磨损和离合器的性能变化。

Ingear仅在链轮单元未与链条产生接触时轴向移动链轮单元。执行器驱动力需求低。DCT和CVT需要数万牛顿的驱动力才能完成换挡,因为它们的执行器需要调节车轮上的牵引电机动力。

Matlab仿真结果

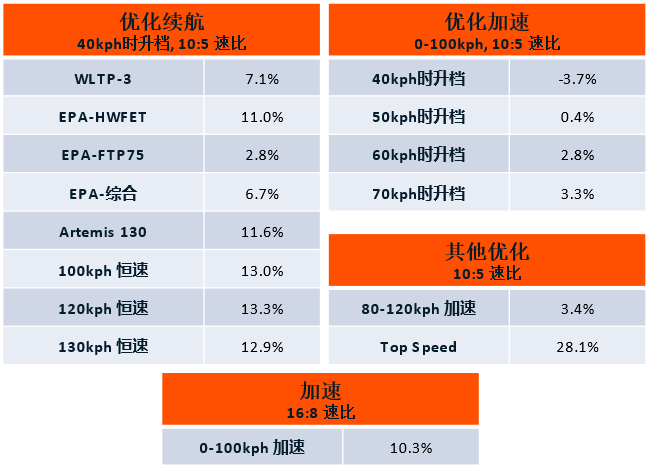

为了分析Ingear的续航表现,我们从Matlab提供的默认EV仿真模块开始,仅更改了变速箱模块,以便我们可以将单档与Ingear的仿真结果进行比较。其他参数保持不变。

Matlab仿真展示了Ingear如何改善续航表现。WLTP-3测试工况包含了城市和高速驾驶,在这测试工况下Ingear可以达到7.1%的续航优化。高速驾驶占比更多的测试工况可以达到更高程度的续航优化。

加速表现也得到了改善。以更高的速度设置升档(如处于“运动模式”或驾驶员把油门踩到底的时候)可以缩短加速时间。选择更激进的速比也可以显著提高加速表现,同时仍可以改善续航表现。

有兴趣自己验证下这个数据?Inmotive已发布了WLTP-3的仿真步骤说明书,以便您可以重新创建并确认结果。访问仿真页面以了解更多信息。

电动汽车设计师的新工具

Ingear为电动汽车设计人员提供了一款灵活的设计工具。设计人员可以根据不同需求来决定怎么设计Ingear。这些可能性包括:

增加续航 - 电动汽车设计人员可以选择最大程度改善续航的速比和换挡策略。把Ingear添加到一款普通的电动汽车可以达到7-15%的续航优化。

降低成本 - 设计人员可以选择减少大约10%的电池组容量,以及放宽电机和逆变器的规格。这样,电池重量减轻了10%,同时悬架和车身结构的成本也可以降低。我们估算,使用了Ingear的典型电动汽车的制造成本将降低约1,500美元,在这同时可以保持相同的续航,并提升加速表现。通过采购配备Ingear的电动汽车,车队所有者将在三年内节省约2,000美元的运营(电力)成本。

提升加速 - 通过增加一个高速档位和针对性能优化的换挡策略,典型的电动汽车可以将0-100加速优化至15%

改善拖曳和爬坡能力 - 通过增加一个低速挡位,爬坡能力可以优化约15%